1938 میں، نیسلے نے فوری کافی مینوفیکچرنگ کے لیے ایڈوانسڈ سپرے ڈرائینگ کو اپنایا، جس سے فوری کافی کا پاؤڈر گرم پانی میں تیزی سے گھل جاتا ہے۔ اس کے علاوہ، چھوٹا حجم اور سائز اسٹوریج میں آسان بناتا ہے. لہذا اس نے بڑے پیمانے پر مارکیٹ میں تیزی سے ترقی کی ہے۔ فی الحال مشہور انسٹنٹ کافی برانڈز میں نیسلے، میکسویل، یو سی سی وغیرہ شامل ہیں۔

فوری کافی کی پیداوار کا عمل

انسٹنٹ کافی ایک کافی ٹھوس مشروب ہے جو کافی بین کو بھوننے اور کچلنے، پانی کے ساتھ حل ہونے والے مادے کو نکالنے، اور پھر گرم ہوا یا منجمد خشک کرنے کے ذریعے خشک کیا جاتا ہے۔ پانی میں تحلیل ہونا اور اصلی ذائقہ اور ذائقے کے ساتھ مائع کافی کی طرف واپس جانا آسان ہے۔ پیداواری عمل مندرجہ ذیل ہے: کافی بینز کی اسکریننگ، نجاست کو ہٹانا، بھوننا، پیسنا، نکالنا، ارتکاز، خشک کرنا، پیکیجنگ۔

II فوری کافی کی پیداوار کے عمل کے اہم نکات

(I) کچی کافی پھلیاں کا پری ٹریٹمنٹ

سب سے پہلے، خام مال کو احتیاط سے منتخب کیا جانا چاہئے. تازہ کافی کی پھلیاں چمکدار، گول اور سائز میں یکساں ہوتی ہیں، سوائے پھپھوندی، خمیر شدہ، سیاہ، کیڑے سے کھائی جانے والی، انتہائی ٹوٹی ہوئی اور دیگر کمتر پھلیاں، نیز مختلف نجاست جیسے بیج کے خول، مٹی کے بلاکس، لکڑی کے ٹکڑے، پتھر اور دھاتوں کو چھوڑ کر۔ کوالٹی کو یقینی بنانے کے لیے، علیحدگی کو ہلنے والی اسکرینوں، ہوا کے دباؤ یا ویکیوم پہنچانے کے ذریعے کیا جا سکتا ہے۔

(II) بھوننا

فوری کافی کے ذائقے اور معیار کی تشکیل کے لیے بھوننا فیصلہ کن عمل ہے۔ کافی بینز کے تجارتی عمل آدھے ہاٹ ایئر ڈائریکٹ فائر روسٹر یا ہاٹ ایئر روسٹر کو عام طور پر روٹری ڈرم کی شکل میں بھوننے والے چیمبروں کے ساتھ اپناتے ہیں۔ بھوننے کا درجہ حرارت اور بھوننے کا وقت کلیدی فیصلہ کن عوامل ہیں۔

بھوننے کے وقت کی لمبائی نہ صرف کافی کی قسم اور قسم کی وجہ سے مختلف ہوتی ہے بلکہ اس کا انحصار حتمی پروڈکٹ کے لیے ضروری بھوننے کی ڈگری پر بھی ہوتا ہے۔ بھوننے کا مختصر وقت اس بات کی نشاندہی کرتا ہے کہ کافی کی پھلیاں مضبوط تیزابیت، کمزور کڑواہٹ اور پیسنے کے بعد آسانی سے نکالنے کے ساتھ نرم ہیں۔ اس کے برعکس، لمبا بھوننے کا وقت اس بات کی نشاندہی کرتا ہے کہ کافی کی پھلیاں کمزور تیزابیت، مضبوط کڑواہٹ اور بہت باریک پاؤڈر کے لیے نکالنے میں کم کارکردگی کے ساتھ خستہ ہیں۔

ناکافی بھوننے کا نتیجہ خراب مہک، تیار شدہ مصنوعات کا خراب رنگ اور کم نکالنے کی شرح کا باعث بنے گا۔ ضرورت سے زیادہ بھوننے کے نتیجے میں تیل کی زیادہ بارش ہوگی، جو نکالنے میں رکاوٹ بنے گی اور سپرے کو خشک کرنے کے عمل کو متاثر کرے گی۔ لہٰذا، اچھی بھوننے کے حالات کا تعین پروڈکٹ کے رنگ، مہک، پیداوار، اقتصادی کارکردگی اور پیداواری سازوسامان کے ڈیزائن کے حالات سے ہونا چاہیے۔

جب کافی کی پھلیاں مطلوبہ بھوننے کی حد تک پہنچ جائیں، آگ بند کر دیں، گرم کرنا بند کر دیں، اور کافی کی پھلیاں فوراً ٹھنڈا کر دیں۔ کیونکہ اگر ہیٹنگ بند کر دی جائے تو بھی کافی کی بینز کے اندر کی حرارت ایک مدت تک بھونتی رہے گی، اس لیے ڈرم روسٹنگ چیمبر سے کافی کی پھلیاں ڈالنے کے بعد ایگزاسٹ فین کو آن کر دینا چاہیے تاکہ درجہ حرارت کو بڑھنے سے روکا جا سکے۔ صنعت میں، ٹھنڈے پانی کی ایک خاص مقدار کو بھوننے والے چیمبر میں ٹھنڈا کرنے کے لیے اسپرے کیا جاتا ہے، اور پھر بھنی ہوئی کافی کی پھلیاں ٹھنڈا کرنے کے لیے بھوننے والے چیمبر سے خارج کی جاتی ہیں۔

(III) جامد ذخیرہ

بھنی ہوئی کافی کی پھلیوں کو ایک دن کے لیے ذخیرہ کرنا بہتر ہے تاکہ کاربن ڈائی آکسائیڈ اور دیگر گیسوں کو مزید بخارات بننے اور چھوڑنے کی اجازت دی جا سکے، جبکہ پھلیوں کو نرم کرنے کے لیے ہوا میں موجود نمی کو مکمل طور پر جذب کر لیا جائے، جو کہ نکالنے کے لیے موزوں ہے۔ پیسنے والے ذرہ کا سائز استعمال ہونے والے نکالنے کے سامان سے متعلق ہے۔ باریک ذرات اعلی کارکردگی سے نکالنے کے لیے سازگار ہوتے ہیں لیکن بعد میں فلٹریشن میں رکاوٹ بنتے ہیں جبکہ موٹے ذرات نکالنے کے لیے مشکل لیکن فلٹریشن کے لیے آسان ہوتے ہیں۔ عام طور پر، زمینی کافی کے ذرات کا اوسط قطر تقریباً 1.5 ملی میٹر ہوتا ہے۔

(IV) نکالنا

نکالنا فوری کافی کی پیداوار کے عمل کا سب سے پیچیدہ مرکزی حصہ ہے۔ عام طور پر نکالنے کے لیے استعمال ہونے والے آلات کو ایکسٹریکٹر کہا جاتا ہے، جس میں 6 سے 8 ایکسٹرکشن ٹینک ہوتے ہیں جو پائپوں کے ذریعے ایک دوسرے سے جڑے ہوتے ہیں اور اسے متبادل طور پر آپریٹنگ یونٹ میں بنایا جا سکتا ہے۔

(V) مائع ٹھوس علیحدگی

نکالے گئے کافی کے مائع میں بہت زیادہ ٹھوس چیزیں باقی رہ جائیں گی۔ اس کے لیے کافی کے مائع کو اگلے عمل میں لے جانے سے پہلے اس کی مائع ٹھوس علیحدگی کی ضرورت ہوتی ہے۔ ایک تتلی الگ کرنے والا عام طور پر مطلوبہ علیحدگی کا اثر حاصل کرسکتا ہے۔

(VI) ارتکاز

ارتکاز کو ویکیوم ارتکاز، سینٹرفیوگل ارتکاز اور عام طور پر منجمد ارتکاز میں درجہ بندی کیا جاتا ہے۔ خشک کرنے والی کارکردگی کو بہتر بنانے، سازوسامان کی سرمایہ کاری اور توانائی کی کھپت کو کم کرنے کے لیے، ٹھوس ارتکاز کو 35 فیصد سے زیادہ تک پہنچنے کے لیے گاڑھا کیا جاتا ہے۔ ویکیوم ارتکاز پانی کے ابلتے نقطہ کو 0.08Mpa سے زیادہ ویکیوم پریشر میں تقریباً 60 ڈگری تک کم کرتا ہے۔ تاکہ مائع تیزی سے مرتکز ہو۔ ایک ان لائن coffeای ایس ایلجلدی concenrationمیٹرحقیقی وقت میں اس کی اعلی درستگی کی نگرانی کے ذریعے بار بار اور پریشان کن ارتکاز کے عزم کو ختم کرنے میں مدد کرتا ہے۔ ارتکاز کا ارتکاز عام طور پر 60% (refractometer) سے زیادہ نہیں ہوتا ہے۔ چونکہ بخارات کے ٹاور سے نکلنے والے مرتکز مائع کا درجہ حرارت کمرے کے درجہ حرارت سے زیادہ ہوتا ہے، اس لیے نقصان کو کم کرنے کے لیے اسے اسٹوریج ٹینک میں بھیجنے سے پہلے ٹھنڈا کرنا ضروری ہے۔

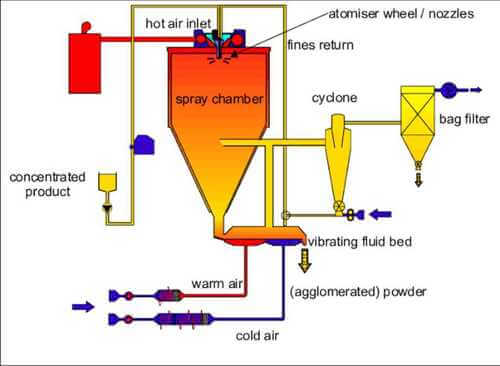

(VII) سپرے خشک کرنا

مرتکز مائع کو براہ راست ایک پریشر پمپ کے ذریعے سپرے ڈرائینگ ٹاور کے اوپر لے جایا جاتا ہے، پریشر سپرے گن کے ذریعے دھند میں اسپرے کیا جاتا ہے، اور تقریباً 250 ° C پر گرمی اور ہوا کے بہاؤ میں پاؤڈر میں خشک کیا جاتا ہے۔ ویکیوم خشک کرنے والی یا منجمد خشک کرنے والی ٹیکنالوجی کو خشک کرنے کے لیے بھی استعمال کیا جا سکتا ہے۔ منجمد خشک کرنے والی ٹکنالوجی کم درجہ حرارت پر کافی کے ارتکاز کو منجمد کرنا ہے ، اور اس میں موجود پانی کو برف کے باریک ذرات میں منجمد کیا جاتا ہے ، اور پھر کم درجہ حرارت خشک کرنے کے مقصد کو حاصل کرنے کے لئے اعلی ویکیوم حالات میں گرم اور ذیلی کیا جاتا ہے۔ ارتکاز پر عملدرآمد کے بعد، ارتکاز پر ضروری اضافی علاج کیا جا سکتا ہے، اور اسے مائع مشروب میں بھی تیار کیا جا سکتا ہے۔

مزید کے لیے یہاں کلک کریں۔ان لائن حراستی کی نگرانی کے حل. یا آپ رابطہ کر سکتے ہیں۔لون میٹربراہ راست آپ کی مخصوص ضروریات کے ساتھ۔

پوسٹ ٹائم: فروری 10-2025