ٹائٹینیم ڈائی آکسائیڈ (TiO2، titanium(IV) آکسائیڈ) پینٹ اور کوٹنگز میں کلیدی سفید روغن کے طور پر اور سن اسکرینز میں UV محافظ کے طور پر کام کرتا ہے۔ TiO2 دو بنیادی طریقوں میں سے ایک کا استعمال کرتے ہوئے تیار کیا جاتا ہے: سلفیٹ عمل یا کلورائڈ عمل۔

TiO2 معطلی کو فلٹر اور خشک کرنا ہوگا۔ اس پوسٹ ٹریٹمنٹ میں TiO2 معطلی کی کثافت کی پیمائش کے ذریعے مسلسل عمل کی نگرانی کی ضرورت ہے تاکہ مصنوعات کے اعلی معیار کی ضمانت دی جا سکے اور پلانٹ کی صلاحیت کا زیادہ سے زیادہ استعمال کیا جا سکے۔ کے مستقل معیار کو یقینی بنانے میں صحت سے متعلق اہم ہے۔ٹائٹینیم ڈائی آکسائیڈ کا حل.

ٹائٹینیم ڈائی آکسائیڈ پوسٹ ٹریٹمنٹ میں کثافت کیوں اہمیت رکھتی ہے۔

TiO2 کی پیداوار میں پیچیدہ عمل شامل ہیں، عام طور پر سلفیٹ یا کلورائیڈ کا طریقہ، جس کے بعد علاج کے بعد کے مراحل جیسے کہ سطح کوٹنگ، ملنگ اور خشک کرنا۔ ان مراحل کے دوران، TiO2 کو اکثر معطلی کے طور پر سنبھالا جاتا ہے، جہاںٹائٹینیم ڈائی آکسائیڈ محلول کی کثافتحتمی مصنوعات کی خصوصیات، جیسے چمک، سفیدی، اور استحکام کو براہ راست متاثر کرتا ہے۔ کثافت میں تغیرات متضاد کوٹنگ ایپلی کیشن یا فلٹریشن کے مسائل کا باعث بن سکتے ہیں، جس کے نتیجے میں مصنوعات کی خرابی اور اخراجات میں اضافہ ہوتا ہے۔

اےٹائٹینیم ڈائی آکسائیڈ کثافت میٹرمعطلی کی کثافت پر ریئل ٹائم ڈیٹا فراہم کرتا ہے، جس سے مینوفیکچررز کو فوری طور پر عمل کے پیرامیٹرز کو ایڈجسٹ کرنے کی اجازت ملتی ہے۔ پر عین مطابق کنٹرول برقرار رکھنے سےٹائٹینیم ڈائی آکسائیڈ کا حل، پروڈیوسر ذرات کے سائز اور سطح کے علاج میں یکسانیت کو یقینی بنا سکتے ہیں، جو صنعت کے معیارات کو پورا کرنے کے لیے اہم ہیں۔ مثال کے طور پر، پینٹ پروڈکشن میں، مستقل کثافت رنگ اور کوریج کے معیار کو بڑھانے، زیادہ سے زیادہ روغن کی بازی کو یقینی بناتی ہے۔

ان لائن ڈینسٹی مانیٹرنگ کے بغیر چیلنجز

کثافت کی مناسب نگرانی کے بغیر، مینوفیکچررز کو کئی چیلنجوں کا سامنا کرنا پڑتا ہے۔ دستی نمونے لینے، عام ہونے کے باوجود، وقت طلب اور غلطیوں کا شکار ہے، جس کی وجہ سے کثافت کے انحراف کی شناخت میں تاخیر ہوتی ہے۔ یہ تضادات بھرے ہوئے فلٹرز، ناہموار کوٹنگز، یا مصنوعات کی شیلف لائف میں کمی جیسے مسائل کا سبب بن سکتے ہیں۔ مزید برآں، دستی طریقے متحرک عمل کی ایڈجسٹمنٹ کے لیے درکار مسلسل فیڈ بیک فراہم نہیں کر سکتے، جس کے نتیجے میں ناکارہیاں اور زیادہ آپریشنل اخراجات ہوتے ہیں۔ ٹائٹینیم ڈائی آکسائیڈ کثافت سینسر کو لاگو کرنا خودکار، حقیقی وقت کی نگرانی، انسانی غلطی کو کم کرنے، اور پروڈکشن تھرو پٹ کو بہتر بنا کر ان چیلنجوں سے نمٹتا ہے۔

TiO2 کے لیے لون میٹر کثافت کی نگرانی کے حل کی اقسام

ٹائٹینیم ڈائی آکسائیڈ محلول کی کثافت کی نگرانی کے لیے وائبریٹنگ ٹیوب ڈینسٹی میٹر سب سے زیادہ استعمال ہونے والے ٹولز میں سے ہیں۔ یہ آلات TiO2 معطلی سے بھری ہوئی U-shaped ٹیوب کی کمپن کی فریکوئنسی کی پیمائش کرکے کام کرتے ہیں۔ فریکوئنسی حل کی کثافت کے ساتھ الٹا تبدیل ہوتی ہے، درست، حقیقی وقت کی پیمائش فراہم کرتی ہے۔

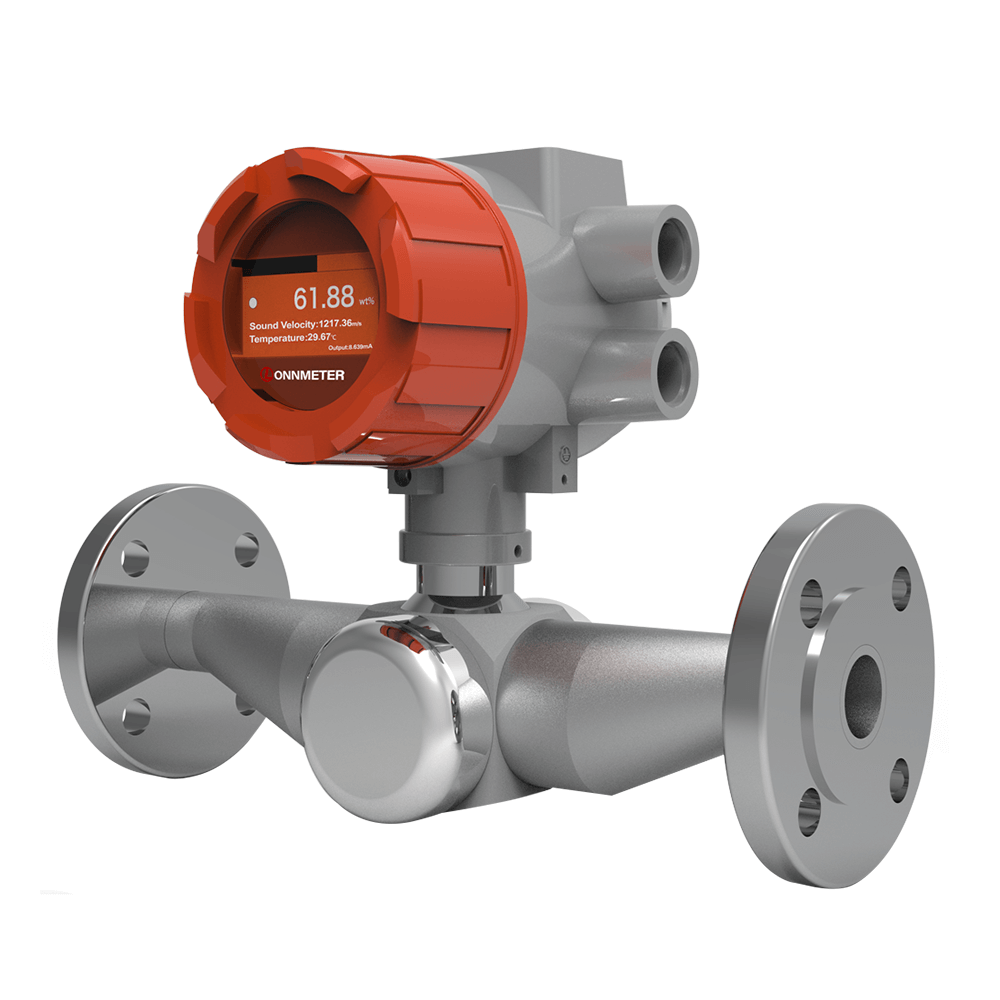

الٹراسونک ٹکنالوجی پر مبنی ٹائٹینیم ڈائی آکسائیڈ کثافت کے سینسر کثافت کی نگرانی کے لیے ایک غیر حملہ آور حل پیش کرتے ہیں۔ یہ سینسر TiO2 سسپنشن کے ذریعے آواز کی لہروں کی رفتار کی پیمائش کرتے ہیں، جو اس کی کثافت سے تعلق رکھتی ہے۔ الٹراسونک سینسرز خاص طور پر زیادہ ارتکاز والی گندگی کے لیے موثر ہیں، کیونکہ وہ محلول کی دھندلاپن یا رنگ سے متاثر نہیں ہوتے ہیں۔

Coriolis کثافت میٹر ایک دوہری فنکشن فراہم کرتے ہیں، جس میں کثافت اور بڑے پیمانے پر بہاؤ دونوں کی پیمائش ہوتی ہے، جو TiO2 مینوفیکچررز کے لیے فائدہ مند ہے جو جامع پروسیس کنٹرول کے خواہاں ہیں۔ یہ میٹر Coriolis اثر کا استعمال کرتے ہیں، جہاں ایک ٹیوب کی کمپن معطلی کے بہاؤ اور کثافت سے بدل جاتی ہے۔ کثافت کی سطحوں کی وسیع رینج کو سنبھالنے کی ان کی صلاحیت انہیں TiO2 کی پیداوار کے مختلف مراحل کے لیے ورسٹائل بناتی ہے، اسٹوریج ٹینک سے لے کر فلٹریشن سسٹم تک۔

TiO2 مینوفیکچررز کے لیے ان لائن ڈینسٹی مانیٹرنگ کے فوائد

بہتر مصنوعات کے معیار

ٹائٹینیم ڈائی آکسائیڈ کثافت مانیٹر کا استعمال علاج کے بعد کے پورے عمل میں مستقل کثافت کو یقینی بناتا ہے، جس سے مصنوعات کے معیار پر براہ راست اثر پڑتا ہے۔ مثال کے طور پر، سطح کی کوٹنگ کے دوران زیادہ سے زیادہ کثافت کو برقرار رکھنے سے ذرہ جمع ہونے جیسے مسائل کو روکتا ہے، جو آخر استعمال کے ایپلی کیشنز میں روغن کی کارکردگی کو کم کر سکتا ہے۔ کثافت کے اعداد و شمار پر مبنی ریئل ٹائم ایڈجسٹمنٹ اس بات کو یقینی بناتے ہیں کہ TiO2 سخت معیار کے معیارات پر پورا اترتا ہے، اس کی مارکیٹ کی مسابقت کو بڑھاتا ہے۔

لاگت کی کارکردگی اور فضلہ میں کمی

ان لائن کثافت کی نگرانی فضلہ کو کم سے کم کرکے اور وسائل کے استعمال کو بہتر بنا کر آپریشنل اخراجات کو کم کرتی ہے۔ کثافت کے انحراف کا فوری طور پر پتہ لگا کر، مینوفیکچررز ٹائٹینیم ڈائی آکسائیڈ کے محلول کے ارتکاز کو عیب دار بیچوں کے پیدا ہونے سے پہلے ایڈجسٹ کر سکتے ہیں۔ یہ فعال نقطہ نظر مادی فضلہ اور توانائی کی کھپت کو کم کرتا ہے، جس سے لاگت میں نمایاں بچت ہوتی ہے۔

بہتر پیداواری کارکردگی

ٹائٹینیم ڈائی آکسائیڈ کثافت میٹر کی طرف سے فراہم کردہ ریئل ٹائم فیڈ بیک فوری پراسیس ایڈجسٹمنٹ، ڈاؤن ٹائم کو کم کرنے اور تھرو پٹ بڑھانے کی اجازت دیتا ہے۔ مثال کے طور پر، سٹوریج ٹینک یا فلٹریشن یونٹ سے پہلے کثافت کا سینسر نصب کرنا آپریٹرز کو اس قابل بناتا ہے کہ وہ سیکنڈوں میں معطلی کے ارتکاز کو ٹھیک کر سکیں۔ یہ صلاحیت خاص طور پر اعلیٰ حجم کی پیداواری سہولیات میں قابل قدر ہے، جہاں معمولی تاخیر بھی منافع کو متاثر کر سکتی ہے۔

صنعتی معیارات کی تعمیل

TiO2 مینوفیکچررز کو سخت ریگولیٹری معیارات پر عمل کرنا چاہیے۔ ان لائن کثافت کی نگرانی عمل کے پیرامیٹرز پر قابل شناخت ڈیٹا فراہم کرکے تعمیل کو یقینی بناتی ہے۔ یہ شفافیت آڈٹ اور سرٹیفیکیشن کے لیے اہم ہے، جس سے مینوفیکچرر کی ساکھ اور مارکیٹ کے اعتماد میں اضافہ ہوتا ہے۔

ان لائن کثافت کی نگرانی کے لیے نفاذ کی حکمت عملی

صحیح انسٹالیشن پوائنٹ کا انتخاب

ٹائٹینیم ڈائی آکسائیڈ کثافت سینسر کے لیے بہترین تنصیب پوائنٹ کا انتخاب مؤثر نگرانی کے لیے اہم ہے۔ دو بنیادی مقامات کی سفارش کی جاتی ہے:

سٹوریج ٹینک سے پہلے: سٹوریج ٹینک سے پہلے کثافت میٹر نصب کرنا اس بات کو یقینی بناتا ہے کہ ٹینک میں داخل ہونے والا TiO2 سسپنشن مطلوبہ کثافت کی وضاحتوں کو پورا کرتا ہے۔ یہ سیٹ اپ ابتدائی جمع کرنے کے مرحلے کے دوران مستقل مزاجی کو برقرار رکھنے، مسائل کو نیچے کی طرف جانے سے روکنے کے لیے مثالی ہے۔

فلٹریشن سٹیج پر: فلٹریشن سٹیج پر کثافت مانیٹر رکھنا خشک کرنے کے عمل کے دوران عین مطابق کنٹرول کی اجازت دیتا ہے۔ یہ اس بات کو یقینی بناتا ہے کہ سسپنشن کی کثافت مستحکم رہے، فلٹر بند ہونے کے خطرے کو کم کرے اور یکساں خشک ہونے کو یقینی بنائے۔

ان مقامات کے درمیان انتخاب کا انحصار پیداوار کے مخصوص سیٹ اپ اور عمل کی ضروریات پر ہے۔ مثال کے طور پر، پیچیدہ کوٹنگ کے عمل کے ساتھ سہولیات پہلے سے ذخیرہ کی نگرانی کو ترجیح دے سکتی ہیں، جبکہ فلٹریشن کی کارکردگی پر توجہ مرکوز کرنے والے بعد از علاج تنصیب کا انتخاب کر سکتے ہیں۔

مناسب کثافت میٹر کا انتخاب

ٹائٹینیم ڈائی آکسائیڈ کثافت مانیٹر کا انتخاب کرتے وقت، مینوفیکچررز کو درستگی، پائیداری، اور دیکھ بھال کی ضروریات جیسے عوامل پر غور کرنا چاہیے۔ ہلنے والے ٹیوب میٹر اعلی درستگی کی ضروریات کے لیے مثالی ہیں، جبکہ الٹراسونک سینسر غیر جارحانہ ایپلی کیشنز کے لیے موزوں ہیں۔ کوریولیس میٹر ان سہولیات کے لیے بہترین ہیں جن کے لیے بیک وقت کثافت اور بہاؤ کی پیمائش کی ضرورت ہوتی ہے۔ مزید برآں، اس بات کو یقینی بنائیں کہ آلہ TiO2 سسپنشنز کی کھرچنے والی نوعیت کے ساتھ مطابقت رکھتا ہے، الٹراسونک ماڈلز کے پہننے سے بچنے کے لیے سیرامک سینسر جیسے مواد کے ساتھ۔

پروسیس کنٹرول سسٹمز کے ساتھ انضمام

ان لائن کثافت کی نگرانی کے فوائد کو زیادہ سے زیادہ کرنے کے لیے، ٹائٹینیم ڈائی آکسائیڈ کثافت میٹر کو موجودہ پراسیس کنٹرول سسٹمز کے ساتھ مربوط کریں۔ یہ ریئل ٹائم ڈیٹا کی بنیاد پر خودکار ایڈجسٹمنٹ، دستی مداخلت کو کم کرنے اور کارکردگی کو بہتر بنانے کی اجازت دیتا ہے۔ مثال کے طور پر، کثافت کے سینسر کو پروگرامیبل لاجک کنٹرولر (PLC) سے جوڑنا متحرک ارتکاز ایڈجسٹمنٹ کو قابل بناتا ہے، جس سے پورے پروڈکشن سائیکل میں پروڈکٹ کے معیار کو یقینی بنایا جا سکتا ہے۔

اکثر پوچھے گئے سوالات

ٹائٹینیم ڈائی آکسائیڈ حل کی ان لائن ارتکاز کو کیسے کنٹرول کیا جائے؟

ٹائٹینیم ڈائی آکسائیڈ حل کے ان لائن ارتکاز کو کنٹرول کرنے کے لیے قابل اعتماد ٹائٹینیم ڈائی آکسائیڈ کثافت مانیٹر کی ضرورت ہوتی ہے۔ وائبریٹنگ ٹیوب یا الٹراسونک کثافت میٹر جیسے آلات ریئل ٹائم ڈیٹا فراہم کرتے ہیں، جس سے آپریٹرز پانی کے مواد یا ٹھوس ارتکاز جیسے پیرامیٹرز کو ایڈجسٹ کر سکتے ہیں۔ ان میٹروں کو خودکار کنٹرول سسٹم کے ساتھ مربوط کرکے، مینوفیکچررز کثافت کی بہترین سطح کو برقرار رکھ سکتے ہیں، مستقل پروڈکٹ کے معیار کو یقینی بناتے ہوئے اور فضلہ کو کم سے کم کر سکتے ہیں۔

ٹائٹینیم ڈائی آکسائیڈ کثافت سینسر کے استعمال کے کیا فوائد ہیں؟

ٹائٹینیم ڈائی آکسائیڈ کثافت کا سینسر متعدد فوائد پیش کرتا ہے، بشمول ریئل ٹائم مانیٹرنگ، اعلیٰ درستگی، اور کھرچنے والے ماحول میں پائیداری۔ یہ سینسر دستی نمونے لینے کی غلطیوں کو کم کرتے ہیں، آپریشنل لاگت کو کم کرتے ہیں، اور بعد از علاج کے دوران مستقل کثافت کو یقینی بنا کر مصنوعات کے معیار کو بڑھاتے ہیں۔ ان کا کم دیکھ بھال والا ڈیزائن ڈاؤن ٹائم کو بھی کم کرتا ہے، جس سے وہ TiO2 مینوفیکچررز کے لیے ایک سرمایہ کاری مؤثر حل بنتا ہے۔

کس قسم کا کثافت میٹر TiO2 کی پیداوار کے لیے بہترین ہے؟

بہترین ٹائٹینیم ڈائی آکسائیڈ کثافت میٹر مخصوص ایپلی کیشن پر منحصر ہے۔ وائبریٹنگ ٹیوب میٹرز اہم عمل کے لیے اعلیٰ درستگی پیش کرتے ہیں، الٹراسونک سینسر غیر جارحانہ نگرانی کے لیے مثالی ہیں، اور کوریولیس میٹر دوہری کثافت اور بہاؤ کی پیمائش فراہم کرتے ہیں۔ مینوفیکچررز کو سب سے موزوں ڈیوائس کا انتخاب کرنے کے لیے اپنے عمل کی ضروریات، جیسے پائپ کے سائز اور معطلی کی خصوصیات کا جائزہ لینا چاہیے۔

ان لائن کثافت کی نگرانی TiO2 مینوفیکچررز کے لیے ایک گیم چینجر ہے جس کا مقصد ان کے علاج کے بعد کے عمل کو بہتر بنانا ہے۔ ٹائٹینیم ڈائی آکسائیڈ کثافت میٹر، ٹائٹینیم ڈائی آکسائیڈ کثافت سینسر، یا ٹائٹینیم ڈائی آکسائیڈ کثافت مانیٹر کا فائدہ اٹھا کر، پروڈیوسر مسلسل معیار کو یقینی بنا سکتے ہیں، لاگت کو کم کر سکتے ہیں، اور پیداواری کارکردگی کو بڑھا سکتے ہیں۔ یہ ٹولز ٹائٹینیم ڈائی آکسائیڈ محلول کی کثافت کے بارے میں حقیقی وقت کی بصیرت فراہم کرتے ہیں، جس سے سطح کی کوٹنگ اور فلٹریشن جیسے اہم مراحل پر عین مطابق کنٹرول ہوتا ہے۔

مسابقتی رہنے کے خواہاں مینوفیکچررز کے لیے، کثافت کی نگرانی کے جدید حلوں میں سرمایہ کاری ایک اسٹریٹجک اقدام ہے۔ یہ جاننے کے لیے آج ہی ہم سے رابطہ کریں کہ ہمارے جدید ترین کثافت کی نگرانی کے نظام کس طرح آپ کے TiO2 کی پیداوار کے عمل کو تبدیل کر سکتے ہیں اور قابل پیمائش نتائج حاصل کر سکتے ہیں۔

پوسٹ ٹائم: جون-27-2025